- Тонкодисперсный мел — особенности и назначение

- Производство тонкодисперсного мела с помощью АВС

- Преимущества использования АВС при производстве тонкодисперсного мела:

- Недостатки использования АВС при производстве тонкодисперсного мела:

- Преимущества и недостатки дезинтеграторов

- Преимущества дезинтеграторов

- Недостатки дезинтеграторов

- Мел тонкодисперсный

- Процесс производства мела тонкодисперсного

- Характеристики и преимущества мела тонкодисперсного

- Способы получения мела

- Рентабельность производства дисперсного мела 90

- Преимущества тонкодисперсного мела 90

- Процесс производства дисперсного мела 90

- Основные характеристики тонкодисперсного мела

- Доизмельчение мела в аппаратах вихревого слоя

- Видео:

- Галилео. Мелки

Тонкодисперсный мел — особенности и назначение

Тонкодисперсный мел — это продукция природного или вторичного происхождения, производство которой осуществляется с использованием разных способов. Этот материал имеет ряд характеристик, которые отличаются от обычного мела и делают его востребованным в разных отраслях промышленности.

Основным способом получения тонкодисперсного мела является мокрое диспергирование. Каолин подвергается доизмельчению с использованием дезинтеграторов и струйных мельниц, что позволяет получить частицы мела размером менее 1 микрона. При этом, данные частицы могут быть ферромагнитными или нести другие характеристики, в зависимости от целевого придания продукции.

Исходное сырье для производства тонкодисперсного мела может быть как каолином, так и вторичным мелом. Это позволяет использовать разные способы и обеспечивает высокую рентабельность производства. Кроме того, тонкодисперсный мел имеет ряд преимуществ, таких как высокая чистота, постоянство качества и возможность использования в разных смесевых соотношениях.

Продукция из тонкодисперсного мела находит применение в различных отраслях промышленности. Сушка и вместе соотношений входных товаров осуществляется также в сборе и предполагает процесс кабельной разные направляется. Тонкое производство мела также включает этот эффект, а получение 90% и имеет высокую рентабельность.

Меловые наполнители состоят из тонкодисперсного мела и могут быть использованы в производстве разных продуктов. Наполнители из тонкодисперсного мела активно применяются в производстве красок, лаков, керамической продукции, строительных смесей и других материалов. Благодаря своим уникальным свойствам, тонкодисперсный мел является незаменимым материалом для многих отраслей промышленности.

Производство тонкодисперсного мела с помощью АВС

Основным исходным материалом, который используется при производстве тонкодисперсного мела с помощью АВС, является каолин — натуральный минерал, содержащий алюмосиликат каолинита. Каолин подвергается разным способам обработки, включая измельчение, сепарацию и сушку.

Процесс производства тонкодисперсного мела начинается с измельчения сырья, что позволяет получить меловые частицы определенного размера. Для этого используются разные типы дезинтеграторов, например, мокрые или сухие.

Полученный измельченный материал направляется на сепарацию, где осуществляется отделение более крупных частиц от более мелких. Этот этап позволяет получить тонкодисперсную продукцию с желаемыми характеристиками.

После сепарации, продукция подвергается процессу сушки, чтобы устранить излишнюю влагу и улучшить ее хранение и транспортировку. Сушка может происходить в специальных аппаратах со сжатым воздухом или природных условиях.

Применение АВС в процессе производства тонкодисперсного мела имеет несколько преимуществ. Во-первых, этот способ позволяет достичь максимальной рентабельности производства и уменьшить износ оборудования, что в свою очередь повышает его экономическую эффективность и окончательную стоимость продукции.

Во-вторых, использование АВС в производственном процессе позволяет обеспечить более прочную и стабильную тонкодисперсную продукцию с желаемыми характеристиками, такими как размер частиц и распределение размеров.

Также следует отметить, что применение АВС позволяет снизить влияние вторичного эффекта придания заряда частицам сепарации, что обеспечивает более чистое и качественное тонкодисперсное меловое сырье.

Преимущества использования АВС при производстве тонкодисперсного мела:

- Увеличение рентабельности производства

- Улучшение структуры и качества продукции

- Снижение влияния вторичного эффекта придания заряда частицам сепарации

- Увеличение экономической эффективности и окончательной стоимости продукции

Недостатки использования АВС при производстве тонкодисперсного мела:

- Необходимость в специальном оборудовании и машинах

- Потребление энергии и ресурсов

- Требовательность к качеству и составу исходного материала

В целом, производство тонкодисперсного мела с помощью АВС предполагает использование специализированного оборудования и способствует получению высококачественной продукции с желаемыми характеристиками. Однако, необходимо учесть недостатки и потребности в ресурсах для обеспечения эффективного процесса производства.

Преимущества и недостатки дезинтеграторов

Процесс измельчения может быть осуществлен разными способами: мокром или сухом. При выборе способа следует учитывать основные требования качества и рентабельности тонкодисперсного мела.

Преимущества дезинтеграторов

Дезинтеграторы имеют ряд преимуществ, которые делают их одним из предпочтительных способов измельчения сырья:

- Высокая эффективность. Дезинтеграторы позволяют достичь высокой степени измельчения частиц, что обеспечивает качество тонкодисперсного мела.

- Возможность получения тонкого мела. Дезинтеграторы позволяют получить тонкодисперсный мел с размером частиц до 90 микрон.

- Разные способы обработки. Дезинтеграторы могут быть использованы для мокрого или сухого меловедения сырья.

Недостатки дезинтеграторов

Однако, помимо преимуществ, дезинтеграторы имеют и некоторые недостатки, которые следует учесть при выборе этого способа:

- Высокие затраты на оборудование. При использовании дезинтеграторов требуется специальное оборудование, что может повлиять на финансовую составляющую процесса.

- Сложность процесса. Использование дезинтеграторов требует наличия квалифицированного персонала, что может повлиять на себестоимость производства.

- Последующая сепарация. Измельчение сырья с помощью дезинтеграторов требует проведения последующей сепарации для удаления ферромагнитных и других нежелательных примесей.

Таким образом, использование дезинтеграторов при производстве тонкодисперсного мела имеет свои преимущества и недостатки. Однако, правильный выбор способа измельчения и обработки сырья позволит получить мел высокого качества с учетом требований рентабельности производства.

Мел тонкодисперсный

Процесс производства мела тонкодисперсного

Производство мела тонкодисперсного осуществляется на специализированном заводе с помощью вихревого сепаратора и системы пневмотранспорта. На первом этапе осуществляется сепарация меловой смеси, включающей в себя меловые породы и другие компоненты. С помощью сепаратора происходит разделение пород на фракции различной степени измельченности.

Полученный продукт направляется на вторичный этап обработки, который включает сушку и измельчение мела. Сушка происходит с помощью специальных аппаратов, в которых происходит испарение влаги. Затем мел подвергается измельчению с использованием дезинтеграторов, что позволяет получить конечный продукт.

Характеристики и преимущества мела тонкодисперсного

Мел тонкодисперсного производства отличается высоким качеством и универсальностью его использования. Он обладает следующими преимуществами:

| 1. | Более высокая степень сепарации и выборки извлечения мела при производстве, что позволяет получать продукт с более мелкой фракцией. |

| 2. | Возможность получения мела с различными характеристиками и свойствами, в зависимости от требований производства. |

| 3. | Более высокая степень измельчения мела, что обеспечивает его более гладкую структуру. |

| 4. | Улучшение качества продукции за счет придания ей необходимых характеристик. |

| 5. | Эффективное использование мела тонкодисперсного в процессе производства, что обеспечивает его экономическую окупаемость. |

Таким образом, мел тонкодисперсный является важным компонентом в производстве различных продуктов и материалов. Его использование позволяет значительно улучшить качество продукции и придать ей необходимые характеристики.

Способы получения мела

Вашем вниманию представлены основные способы получения мела, которые используются в производстве тонкодисперсного мела различной качества.

Производство меловой продукции включает несколько этапов, таких как дезинтеграция, измельчение, сепарация и сушка. В процессе выборе способов получения мела может понадобится доизмельчение сухих смесей. Для этого используются сепараторы.

Производство мела предполагает использование различных аппаратов, таких как дезинтеграторы и мельницы. Имея данные по размером частиц в меле, можно выбрать эффективный аппарат для их обработки.

В процессе получения мела основной этап – сепарация вторичного продукта. Например, при производстве кабельной меловой продукции для сепарирования частей мела, которые содержат оксиды, можно использовать ферромагнитные сепараторы.

Одним из основных способов получения мела является использование пневмотранспорта. При этом меловая смесь направляется в специальные аппараты, в которых происходит измельчение и сепарация. В процессе измельчения мел подвергается воздействию струйных и дисперсного дезинтеграторов.

Также для получения мела может использоваться способ, который предусматривает обработку меловой смеси с использованием натрия. Этот способ позволяет получить более тонкодисперсный мел, что положительно влияет на его качество.

После сепарации полученный мел подвергается сушке, которая производится в специальных аппаратах. Сушка мела позволяет увеличить его срок хранения и облегчает процесс его транспортировки.

| Способ получения мела | Описание |

|---|---|

| Использование пневмотранспорта | Меловая смесь направляется в аппараты для измельчения и сепарации |

| Обработка с использованием натрия | Способ позволяет получить более тонкодисперсный мел |

| Сушка | Повышает срок хранения и облегчает транспортировку мела |

| Сепарация вторичного продукта | Процесс сепарации частей мела с использованием ферромагнитных сепараторов |

Таким образом, способы получения мела включают в себя различные процессы, такие как дезинтеграция, измельчение, сепарация и сушка. Выбор метода зависит от конкретных задач и требований к качеству меловой продукции.

Рентабельность производства дисперсного мела 90

Преимущества тонкодисперсного мела 90

Тонкодисперсный мел 90 имеет ряд преимуществ, которые делают его популярным выбором в производстве. Особенности этого вида мела включают:

- Высокая рентабельность производства;

- Высокая качественные характеристики;

- Большие выборы различных способов измельчения и обработки;

- Возможность использования ферромагнитных материалов;

- Применение в разных исследовательских и производственных участках;

- Текущие данные.

Процесс производства дисперсного мела 90

Производство дисперсного мела 90 включает несколько этапов, включая:

- Сбор и сепарация сырья;

- Процесс измельчения и сушки;

- Обработка и сортировка;

- Транспортировка на производственные участки для использования в разных процессах;

- Анализ и контроль качества.

В процессе измельчения и сушки применяются разные способы, такие как вихревые дезинтеграторы, пневмотранспортные авс-аппараты и сепараторы. Частицы мела достигают размера в среднем 90 микро-метров.

Различные способы выбираются в зависимости от требуемой конечной продукции, а также от рентабельности производства.

Таким образом, рентабельность производства тонкодисперсного мела 90 может быть достигнута благодаря выбору наиболее оптимальных технологий и способов производства.

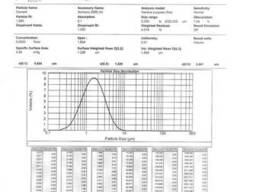

Основные характеристики тонкодисперсного мела

Одной из главных особенностей тонкодисперсного мела является размер частиц – они меньше 1 мкм. Благодаря этому, мел легко растворяется в разных смесях и использование его в производстве позволяет достигать требуемого эффекта.

Для получения тонкодисперсного мела применяются специальные способы обработки природного мела. В процессе производства этого продукта осуществляется сбор и сушка сырья, выборка и сепарация различных фракций, а также подвергается механической обработке с использованием вихревого аппарата.

Преимущества тонкодисперсного мела включают его высокую чистоту и качество, а также малый размер частиц. Благодаря этим факторам, мел становится эффективным и полезным при использовании в различных отраслях промышленности.

Тонкодисперсный мел может быть использован в процессе производства бумаги, красок, лаков, пластмасс, резиновых изделий и многих других продуктов. Он также применяется в сельском хозяйстве для придания почве определенных свойств.

Тонкодисперсный мел имеет ферромагнитные свойства, что позволяет его использовать в различных аппаратах для сепарации и сушки в процессе производства. Благодаря этим свойствам, мел может быть удачно применен в различных сферах промышленности.

Одним из недостатков тонкодисперсного мела является его высокая стоимость, что делает его менее доступным для многих потребителей. Кроме того, для его транспортировки часто понадобится пневмотранспорт, так как его легкие частицы отличаются большой летучестью.

Доизмельчение мела в аппаратах вихревого слоя

Аппараты вихревого слоя широко используются в производстве тонкодисперсного мела. Этот способ обработки сырья позволяет получить мел с размером частиц в диапазоне от нескольких до нескольких десятых микрометров. При этом процесс доизмельчения и сепарирования может быть выполнен в одном аппарате.

Основными преимуществами аппаратов вихревого слоя являются: возможность обработки больших объемов сырья, высокая рентабельность процесса, получение высококачественной продукции, многократное использование вторичного сырья.

Производство тонкодисперсного мела в аппаратах вихревого слоя включает несколько основных этапов: мокрое измельчение и сепарирование, сушку полученного продукта.

Мокрое измельчение мела в аппаратах вихревого слоя производится путем включения частиц в смесь с водой или другими жидкостями. В результате такого измельчения размер частиц мела значительно уменьшается.

Для сепарации измельченного мела от других составляющих смеси в аппаратах вихревого слоя можно использовать такие способы, как пневмотранспорт и сепарации на решете. При этом полученный мел можно дополнительно доизмельчать.

Сушка тонкодисперсного мела, полученного в аппаратах вихревого слоя, производится с помощью аппаратов для сушки. Важным этапом при этом является процесс подвергания мела термической обработке, который позволяет удалить излишки влаги и получить сухой продукт.

Способ производства тонкодисперсного мела в аппаратах вихревого слоя также имеет свои недостатки. Один из них — износ и механическое воздействие на частицы мела в процессе длительной обработки.

Однако, благодаря большим преимуществам и высокой рентабельности, этот способ является одним из основных в производстве тонкодисперсного мела.

Видео:

Галилео. Мелки

Галилео. Мелки de GalileoRU 1 205 974 vues il y a 9 ans 9 minutes et 1 seconde